干后用途

資減少 干燥成本低廉

比單筒干燥機(jī)長(zhǎng)度縮短60%,占地面積小、節(jié)約工程投資50%,干燥系統(tǒng)布局緊湊,工藝流程簡(jiǎn)單,比單筒節(jié)約用煤70%,電耗降低60%,產(chǎn)量提高100%。

熱效率高 使用壽命延長(zhǎng)

筒體自我保溫,是單筒熱效率的3倍,筒體外溫度僅為單筒的2分之一,熱效率利用更加充分,出料溫度低于50℃.筒體采用世界級(jí)制造工藝,選用高端金鋼板,是普通鋼板耐磨4倍,賦予它超凡的可靠性

先進(jìn)密封技術(shù) 物料適用廣泛

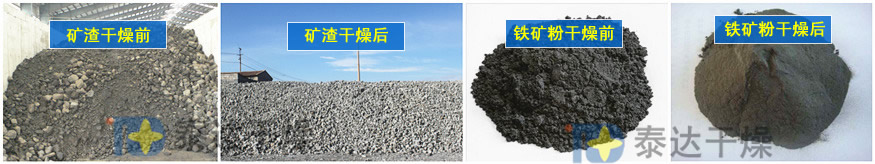

密封系統(tǒng)采用了微接觸技術(shù),密封效果更佳,環(huán)境清潔無(wú)污染。能夠征服任何物料:塊狀、粒狀、粉狀等多種物料,符合國(guó)家環(huán)保節(jié)能資源政策、無(wú)愧世界上最受青睞的干燥設(shè)備

熱源使用廣泛 環(huán)境清潔無(wú)污染

燃料可以采用煤、油、天然氣、液化氣。可根據(jù)物料要求和當(dāng)?shù)刈匀粌?yōu)勢(shì)而定,提高生產(chǎn)效率及經(jīng)濟(jì)效益。公司新型產(chǎn)品煤氣發(fā)生爐、生物質(zhì)燃燒爐作載熱體:節(jié)能環(huán)保安全衛(wèi)生、烘干后物料無(wú)污染、熱效率高、比燃燒爐節(jié)能在20%以上,一名操作人員即可,不需循環(huán)加煤,可隨時(shí)停、用。

系統(tǒng)優(yōu)勢(shì)

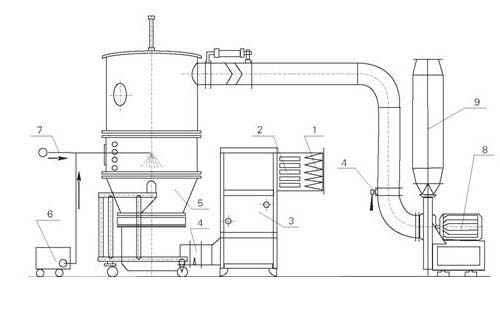

工藝流程

成型后的“水球”由皮帶機(jī)輸送到爐頂,由布料裝置均勻分布到爐頂全截面。型煤在其運(yùn)行軌道上一邊靠重力緩慢下 移一邊與強(qiáng)風(fēng)進(jìn)行熱交換。型煤蒸發(fā)出的水分又由強(qiáng)風(fēng)隨機(jī)帶走。型煤經(jīng)兩小時(shí)左右的蒸發(fā)過(guò)程達(dá)到充分干燥。經(jīng)濟(jì)特點(diǎn):與現(xiàn)今通用的返排式干燥爐相比,投資額降低1/2;占地面積是其1/5-1/3;能耗及運(yùn)行費(fèi)用大幅降低。使用特點(diǎn):本產(chǎn)品工藝匹配性好,易于在生產(chǎn)線中與其它設(shè)備聯(lián)接和實(shí)現(xiàn)自動(dòng)化。設(shè)備操作方便,維護(hù)簡(jiǎn)單。干燥爐本體無(wú)機(jī)械 運(yùn)動(dòng)部件,日常無(wú)需維護(hù)。連續(xù)運(yùn)行,效率高、產(chǎn)量大。給某大型化肥廠使用,干燥煤棒,取得了良好效果:入造氣爐煤棒,水分降至3%左右,產(chǎn)氣量明顯提高;大量節(jié)約了人力,減輕了勞動(dòng)強(qiáng)度;節(jié)約了場(chǎng)地,擴(kuò)大了產(chǎn)量。

典型案例

技術(shù)參數(shù)

為什么選擇我們

立式干燥機(jī)因立筒體是立起來(lái)的而得名,立式干燥爐,也叫立式烘干機(jī),是針對(duì)型煤和礦粉壓球球團(tuán)的脫水而設(shè)計(jì)的,設(shè)計(jì)合理、熱利用率高、干燥效果好、風(fēng)量可調(diào)。由于立式干燥機(jī)立起來(lái),而烘干機(jī)是平放的,因?yàn)榱⑹礁稍餀C(jī)與烘干機(jī)相比,更加節(jié)約場(chǎng)地,當(dāng)然干燥機(jī)與轉(zhuǎn)筒烘干機(jī)實(shí)質(zhì)并不一樣,對(duì)于即能用烘干機(jī)也能用干燥機(jī)而言的生產(chǎn)線,用立式干燥機(jī)就顯得大大節(jié)約了場(chǎng)地。

立式烘干機(jī)不是基于傳統(tǒng)的干燥爐改造而成。而是在無(wú)章可循的條件下,面對(duì)現(xiàn)今型煤干燥爐普遍存在的投資額大、占地面積大故障率高的情況下,針對(duì)工業(yè)型煤干燥特性,運(yùn)用低溫大風(fēng)量及重力原理,經(jīng)研發(fā)設(shè)計(jì)、工業(yè)化試驗(yàn)、產(chǎn)品換代升級(jí)、投入運(yùn)營(yíng)大規(guī) 模化等幾個(gè)階段,歷時(shí)數(shù)年且取得成功的產(chǎn)品。在產(chǎn)品烘干過(guò)程中,充分體現(xiàn)了適用創(chuàng)新、拓展效能、降低成本、提高質(zhì)量。安全生產(chǎn)和保護(hù)環(huán)境是型煤生產(chǎn)線用于干燥的理想設(shè)備。